Мини-шредер

Модельный ряд

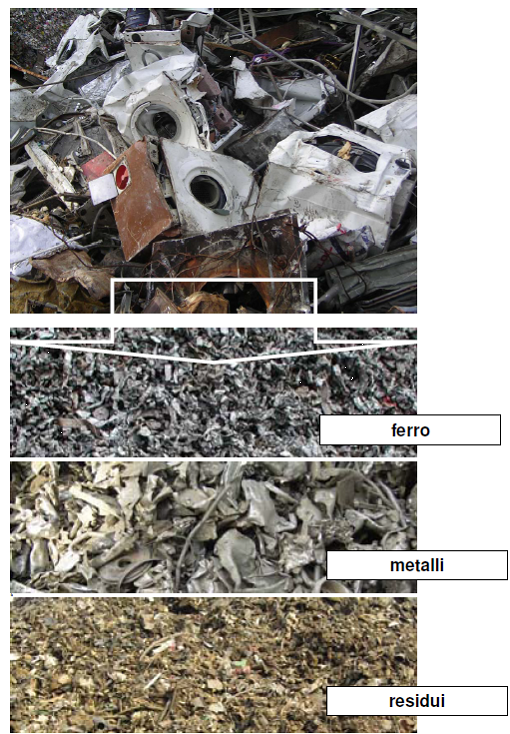

Модуль “МИНИМИЛЛ” был разработан для переработки собранного металлолома, легких бытовых приборов (посудомоечных машин, кухонной мебели, бытовых приборов в общем), частей автомобилей и кузова, предварительно прошедших необходимую обработку, уменьшенных в размере или разрезанных путем измельчения или сортировки. Продукт на входе состоит из железного лома, смешанного и содержащего инородные материалы, конечный продукт представляет собой чистый железный лом, однородный по весу и размеру, отделенный от других материалов смеси. В частности железный лом, на получение которого направлены различные операции от измельчения до сортировки, выходит чистым на 95-97 % компактным, однородным и протравленным, при этом его плотность составляет 1000 кг/м³.

“МИНИМИЛЛ” не пытается составить конкуренцию дробильным установкам больших размеров с высокой производительностью, огромными производственными площадями, крупными вложениями и большими установленными мощностями, он направлен на клиентов, которые хотят приобрести дробильный модуль в дополнение к традиционному оборудованию для прессования и разрезания. По экологическим причинам и в связи с новыми требования сталеплавильных заводов поставка, хранение и передача собранного легкого металлолома и легких бытовых приборов для переработки осложнились и не позволяют компенсировать расходы, кроме того в процессе теряются металлы, входящих в исходную смесь. Закономерный спрос на металлолом, очищенный от загрязнений, рождает потребность в системе измельчения и сортировки, которая по своим размерам, рабочей площади, требуемому персоналу, установленной мощности, производительности и затратам на содержание соответствует требованиям площадки переработки металлолома, не требует изменения организации работы и обеспечивает получение высококачественного сырья, соответствующего стандартам качества конечных клиентов, из неочищенного металлолома.

Основные составные части МИНИМИЛЛ:

- Система улавливания пыли

- Система отделения не содержащих железо металлов от инертных металлов (по запросу)

- Система подачи ОУПЕН-БОКС (OPEN-BOX) (запатентована)

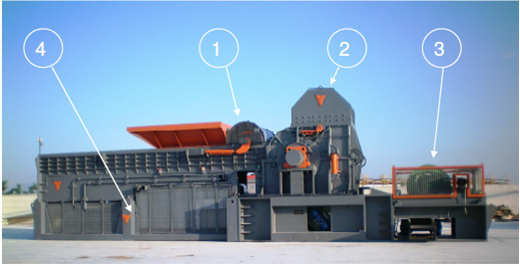

1. система подачу ОУПЕН-БОКС (OPEN-BOX) (запатентована) молотковой дробилки

2. молотковая дробилка ТОР (THOR)

3. система отделения железосодержащих металлов

4. опорная рама и внутренние элементы конструкции

Материал, который хранится вблизи зоны загрузки материала в дробилку, должен быть предварительно проверен перед подачей в машину для дробления.

Перед загрузкой необходимо удалить воспламеняющиеся материалы, контейнеры с газом, особо твердый металлолом и куски больших размеров, которые не позволяют поместить их между ротором и наковальней, вызывая тем самым перегрузку и избыточное давление на вал, подшипники и нижние решетки.

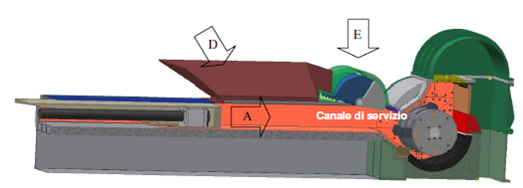

После проверки единственный оператор приступает к загрузке материала, равномерно распределяя металлолом в открытой камере подачи “OPEN_BOX” (D), при помощи самоходного подъемного крана с роторным захватом клещевого типа.

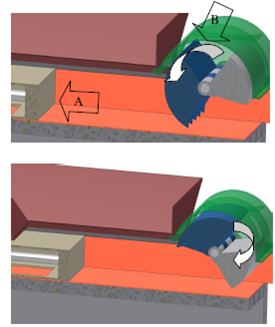

Поперечное прижимное устройство (A) толкает металлолом из устройства подачи в дробильную камеру дробилки.

Скорость подачи может регулироваться и автоматически управляется встроенной системой, которая регулирует ее в зависимости от измеренной нагрузки на управляющий мотор ротора.

Во избежание заторов по причине присутствия крупных кусков металлолома, размер которых может превосходить размеры отверстия подачи материала в дробилку, которые затрудняют правильную непрерывную подачу материала к молоткам, и перегрузки в результате беспорядочного скопления металлолома, зона подачи материала оснащена уникальной системой сжатия и дозировки.

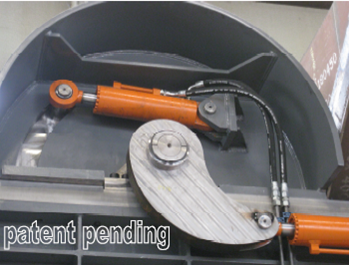

Система сжатия и дозировки, расположенная перед входом в дробилку рядом с наковальней (E), состоит из двух наклоняющихся соосных крышек, расположенных друг напротив друга, прочно прикрепленных к опорному валу, движущихся за счет двух гидравлических цилиндров.

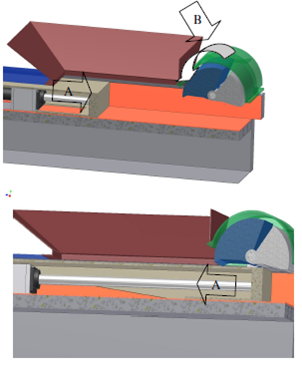

Первая крышка (FEEDER) поворачивается, чтобы уменьшить вертикальный размер металлолом, который не проходит в отверстие, чтобы облегчить его прохождение в отверстие подачи. Совместная работа устройства подачи A и “фидера” B позволяет обеспечить постепенную, равномерную подачу, которая защищает дробилку от вибраций и перегрузки в результате перерывов в подаче материала. По окончании продольной подачи устройство подачи возвращается в исходное положение, чтобы позволить новому материалу попасть в открытую камеру подачи, оставляя избыточный металлолом в служебном канале перед дробильной камерой.

За тот период времени, который проходит между возвратом устройства подачи в исходное положение и возобновлением цикла подачи, в дробилку не подается материал и ротор переходит из рабочего режима в холостой, что приводит не только к значительному снижению производительности, но и к возникновению вибрации и нагрузки на ротор, которые передаются на все части, участвующие в обеспечении вращения (подшипники, кардан, крепежные элементы, дробильную камеру, гидромуфту, электродвигатель…) Во избежание неравномерной подачи в то время, как устройство подачи A возвращается в исходное положение, “фидер” B продолжает вращение, проталкивая оставшийся в служебном канале материал и продолжая его постоянную равномерную подачу в дробилку до возобновления цикла подачи. За счет этого производство идет непрерывно, и ротор постоянно нагружен.

Вторая наклоняющаяся крышка (CUTOFF) срабатывает только в случае перегрузки, ограничивая поток металлолома в дробилку.

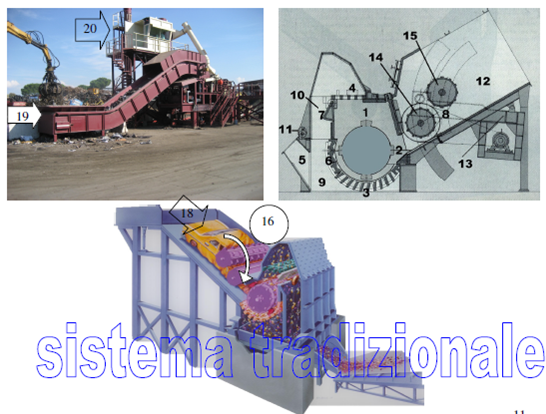

Традиционные системы подачи материала в дробильную камеру имеют в основе бункер с наклоненной поверхностью, который крепится при помощи болтов к соединению наклоняющихся захватов, которые держат один (в более экономичных моделях) или два зубчатых ролика (14-15), которые, наклоняясь, сжимают металлолом (16) и, поворачиваясь, проталкивают металлолом к отверстию подачи дробилки. Данная конструкция также имеет транспортерную ленту на входе с металлическими пластинами (19), которая двигаются за счет роликов и цепей и управляется гидравлическим двигателем. Скорость передачи ленты может варьироваться и регулироваться автоматически или непосредственно из кабины контроля и управления. Зона подачи материала в молотковую дробилку (loading chute) (5) представляет собой наклоненный бункер, по которому материал скользит и подается в отверстие дробилки. Во избежание заторов из-за больших размеров металлолома зона подачи имеет систему сжатия и дозировки с двойным роликом, расположенную перед входом в дробилку. Два ролика, расположенные на разных уровнях и прочно прикрепленные к боковыми опорными стенам, наклоняются вокруг вала, на который крепится их соединительная конструкция.

Конструкция движется за счет двух гидравлических цилиндров. Ролики, прикрепленные к конструкции, прижимают металлолом к поверхности пандуса подачи, уменьшая его вертикальный размер так, чтобы он мог пройти в отверстие подачи.

Во время фазы сжатия два зубчатых ролика одновременно медленно вращаются с одинаковой угловой скоростью, вращение происходит по направлению отверстия подачи металлолома в дробилку.

Первый ролик (15), расположенный на верхнем уровне, осуществляет предварительное сплющивает металлолома во время сжатия и одновременно, поворачиваясь, подает материал ко второму зубчатому ролику (14), расположенному на нижнем уровне, который еще больше сплющивает металлолом и, поворачиваясь, дозирует количество материала, которое дробит наковальня, в зависимости от расхода электроэнергии главным мотором.

Скорость роликов может меняться в зависимости от измеренных условий и параметров работы.

Ролики замедляют свое движение и/или меняют направление вращения, если количество металлолома во время измельчения превышает количество металлолома, которое может быть обработано при текущей мощности ротора.

Зубчатый ролик, расположенный на верхнем уровне, к которому подается материал для измельчения, имеет диаметр больший, чем ролик, расположенный на выходе на нижнем уровне рядом с отверстием подачи материала в дробилку.

Распространенный способ, по которому несколько взаимозависимых операций осуществляется одним элементом (двойным роликом), затрудняет контроль и автоматическое управление подачей материала в дробилку.

Этот факт легко доказать, ведь ни одна дробилка с наклоненным устройством подачи и двойным роликом не работает в автоматическом режиме. Один оператор загружает материал в дробилку, а второй оператор, который находится в кабине непосредственно над дозирующими роликами (20), которая имеет противоударное стекло, дозирует подачу металлолома в дробильную камеру.

Оператор должен контролировать в течение всей рабочей смены скорость подачи транспортерной ленты и одновременно управлять сжатием металлолома, направлением и скоростью вращения двойного ролика, а также следить за показаниям амперометра, который показывает условия нагрузки ротора.

Из этого следует, что работа системы зависит от опыта, инициативы и силы оператора, который не может постоянно поддерживать правильную и равномерную подачу материала в молотковую дробилку и своевременный контроль перегрузок, также как просвет открытия роликов не может предотвратить опасное отлетание осколков материала во время дробления (кабина оператора должна иметь противоударное стекло).

При использовании “минимилл” можно организовать автоматическую работу системы контроля и управления подачей материала в дробильную камеру.

Функции сжатия, управления скоростью и направлением вращения при подаче металлолома, которые в системе с двойным роликом выполняются одним элементом, в системе минимилл (запатентована) распределены между несколькими элементами, каждый из которых выполняет одну функцию.

- Продвижение вперед: управляется толкающей панелью (A), скорость и направление движения которой регулирует гидравлическая система с функцией определения нагрузки управляющего мотора ротора.

- Сжатие: происходит путем поворота первой крышки (B), положение, сила действия, скорость и направление движения которой управляются аналоговым преобразователем давления и абсолютным вращающимся кодером.

- Уменьшение перегрузки (CUT-OFF) также обеспечивается за счет вращения 2-ой крышки в обратную сторону (C).

Крышка B при пустом канале предотвращает отскакивание обломков материала во время дробления, автоматически приходя в положение, в котором она закрывает отверстие подачи металлолома. Металлолом, дозируемый цилиндрами подачи, пересекает отверстие подачи дробилки и поступает к наковальне (D).

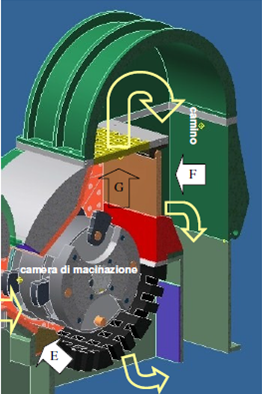

Ротор вращается на большой скорости и заставляет молотки ударять по металлолому, который находится на наковальне, которая поглощает удар. Раздробленный молотками материал продвигается к нижней решетке (E), где он измельчается еще больше за счет трения между молотками, прутьями решетки и броневыми пластинами. Операция продолжается до тех пор, пока размер металлолома не станет меньше размера отверстий решетки.

Слишком большие и твердые куски остаются в дробильной камере. По этой причине молотковые дробилки имеют аварийную разгрузочную дверь (F) для удаления материалов, непригодных для дробления (Kick-out или Emergency-door). Данная дверца с гидравлическим приводом расположена вертикально в верхней части дробильной камеры напротив отверстия подачи металлолома.

Дверцей можно управлять автоматически, если потребление электроэнергии главным мотором свидетельствует об излишке материала для переработки в дробильной камере, либо оператор может управлять ей вручную.

Опытный оператор по изменению звука в процессе измельчения может догадаться о присутствии слишком твердого материала, который может привести к остановке ротора, и принять меры, вручную открыв защитную дверь для удаления материала.

Измельченный материал выходит из дробильной камеры через нижнюю решетку (E), верхнюю решетку (G) и аварийную разгрузочную дверь (F) и собирается на вибрирующем устройстве выгрузки (vibratory outfeed).

Внешняя часть дробильной камеры вне пределов верхней и нижней решетки во время дробления металлолома занята двумя разными фракциями материала.

Тяжелая фракция (Heavy fraction) состоит из железосодержащих металлов и металлов, не содержащих железа, и тяжелых инертных частиц, например, частей покрышек, камней.

Легкая фракция (light fraction) состоит из легких частиц, красок, пластика, уличного мусора, кусков стекла, резины, текстильного волокна, кусков дерева, а также дыма, пара от жидкостей и пыли. Данная фракция, которая загрязняет конечный продукт, присутствует также в дробленом материале, который выходит через нижнюю решетку, и должна быть отделена от него путем применения систем улавливания и сбора.

Система очистки воздуха и сбора пыли – первая в цепи сортировки и очистки продукта. Устройство улавливания пыли (downstream equipment) встроено в общую систему дробления и сортировки металлолома для удаления пыли, дыма и легкой загрязняющей фракции.

Стандартная система, предусмотренная для дробилки, работает в сухом режиме (dry process) и имеет двойной блок очистки от пыли (Dedusting Cyclones), вытягивая легкую фракцию как в верхней части дробилки, так и на выходе дробленого материала из дробилки, непосредственно на вибрирующем устройстве выгрузки.

Для того, чтобы заставить пыль осесть, можно установить дополнительную систему разбрызгивания воды в дробильной камере (semy-wet).

Присутствие распыленной воды внутри дробильной камеры предотвращает риск взрыва смеси бензина с пылью при высокой температуре в результате отскакивания искр во время дробления.

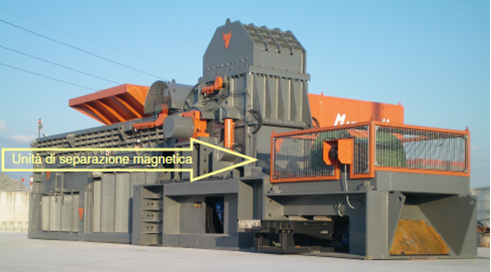

В качестве альтернативы блок улавливания пыли может работать во влажном режиме (Venturi Scrubber) при особом составе пыли или дыма, которые необходимо удалить. От вибрирующего устройства выгрузки, расположенного под дробильной камерой, тяжелые фракции дробленого материала (смесь металла и неметалла) двигаются по направлению к системе очистки и магнитной сортировки, которая состоит из одного или двух блоков с магнитным барабаном (электромагнитов).

Магнитные барабаны удаляют железный и стальной лом из тяжелых фракций и переносят его в зону хранения.

Магнитные барабаны могут собирать соединения железосодержащих и не содержащих железа частей покрышек с внутренней стальной сеткой.

Присутствие железного лома и не содержащего железа лома может загрязнять продукт, что приводит к его непринятию в переработку, особенно в случае присутствия неотделенной меди в индукторах электродвигателей.

Рекомендуется вручную удалить неотделенные друг от друга соединения железа и меди из отсортированного железного лома.

Сталеплавильные заводы не принимают в обработку железный лом с содержанием меди выше 0,2%. Необходимо также помнить, что торговая цена медного лома значительно превосходит цену железного лома.

Тяжелая фракция состоит из не содержащих железа металлов и других тяжелых инертных частиц.

Для разделения двух фаз и восстановления металлов используется система, работающая на паразитном токе (eddy current separator), данное устройство обычно располагается на параллельной линий, отдельно от линии дробления и отделения железосодержащих металлов.

По оценкам восстановление не содержащих железа металлов варьируется от 3 до 5 тонн на каждые 100 тонн производимого дробленого стального лома.

.jpg)